I giunti rotanti sono componenti idraulici essenziali che forniscono flessibilità e libertà rotazionale nei sistemi di fluidi ad alta pressione mantenendo prestazioni senza perdite in condizioni impegnative. Questa analisi tecnica esplora i sistemi di cuscinetti, le tecnologie di tenuta e i meccanismi di contenimento della pressione che consentono una rotazione affidabile. Esaminiamo le selezioni di materiali, inclusi acciaio inossidabile, ottone nichelato e leghe specializzate che resistono alla corrosione e all'usura nelle applicazioni professionali. Le classificazioni di pressione da 150 a 600 bar, le capacità di temperatura e le specifiche rotazionali determinano la compatibilità dell'applicazione. Le considerazioni sull'installazione, incluse le specifiche di coppia corrette, le procedure di allineamento e i requisiti di supporto, garantiscono prestazioni ottimali. Scoprite gli intervalli di manutenzione, le procedure di sostituzione delle guarnizioni e le tecniche di monitoraggio delle prestazioni. Scoprite come i giunti rotanti di qualità prevengono la torsione del tubo, riducono l'affaticamento dell'operatore ed estendono la durata del sistema nelle applicazioni professionali di pulizia, autolavaggio e trasferimento di fluidi.

I giunti rotanti, noti anche come giunti girevoli o snodi per tubo, servono come punti di connessione critici nei sistemi di fluidi ad alta pressione dove è richiesta la libertà rotazionale. Questi componenti di precisione ingegneristica consentono a tubi, pistole e altre attrezzature di ruotare liberamente senza trasmettere coppia attraverso il sistema, prevenendo danni al tubo e riducendo l'affaticamento dell'operatore. Nelle applicazioni di pulizia professionale, i giunti rotanti consentono agli operatori un movimento naturale mantenendo un'erogazione continua di acqua ad alta pressione.

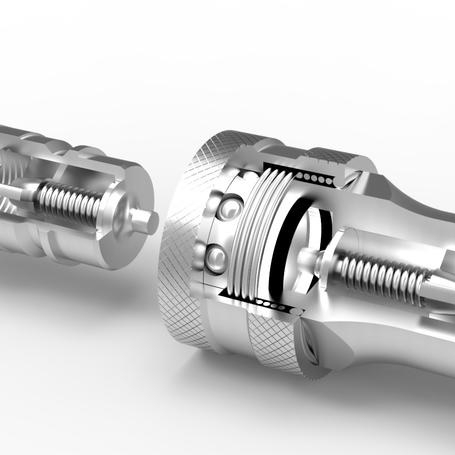

Il design fondamentale di un giunto rotante incorpora un elemento rotante sigillato all'interno di un alloggiamento stazionario. Questa configurazione consente una rotazione di 360 gradi contenendo al contempo il fluido pressurizzato e prevenendo perdite. Gli snodi di livello professionale impiegano sofisticati sistemi di cuscinetti che supportano il movimento rotazionale sotto carico mentre le tecnologie di tenuta mantengono l'integrità della pressione attraverso l'interfaccia rotante. Le sfide ingegneristiche comportano il bilanciamento di una rotazione fluida con una tenuta affidabile sotto pressioni che possono superare i 500 bar nelle applicazioni industriali.

Nei sistemi di autolavaggio, nelle attrezzature di pulizia municipale e nelle idropulitrici industriali, i giunti rotanti eliminano il problema comune della torsione del tubo durante il funzionamento. Quando gli operatori si muovono intorno a veicoli o attrezzature, i tubi naturalmente tendono a torcersi e piegarsi. Gli snodi posizionati in posizioni strategiche ( tra il tubo e la pistola o all’ingresso del tubo) assorbono questo movimento rotazionale, consentendo ai tubi di rimanere correttamente orientati. Questa protezione estende significativamente la durata di servizio del tubo migliorando al contempo il comfort e la sicurezza dell'operatore.

La selezione di giunti rotanti appropriati richiede la comprensione delle specifiche tecniche che governano le prestazioni e la compatibilità con sistemi specifici. La classificazione di pressione rappresenta la specifica primaria, indicando la pressione operativa massima sicura. Gli snodi professionali disponibili attraverso Emiltec coprono un'ampia gamma di pressioni per adattarsi a diverse applicazioni.

Le specifiche di prestazione chiave includono:

Il PA SW35 swivel esemplifica il design ad alte prestazioni, classificato per pressioni fino a 350 bar e portate fino a 40 l/min. Progettato per rotazione ad alta velocità fino a 2000 giri/min, questo snodo si adatta ad applicazioni impegnative di autolavaggio dove l'attrezzatura subisce rotazione continua. La sua costruzione in ottone nichelato con perno in acciaio inossidabile e guarnizioni in Viton fornisce durabilità in ambienti che coinvolgono acqua, detergenti e variazioni di temperatura.

Per applicazioni industriali pesanti, lo snodo in acciaio inossidabile R+M ST322 gestisce pressioni fino a 400 bar con portate che raggiungono 80 l/min. La configurazione a 90 gradi reindirizza il flusso fornendo al contempo libertà rotazionale, rendendolo adatto per attrezzature di pulizia industriale dove sia la capacità di pressione che i vincoli spaziali richiedono soluzioni robuste e compatte. La costruzione completamente in acciaio inossidabile garantisce la massima resistenza alla corrosione in ambienti operativi difficili.

Le classificazioni di temperatura distinguono gli snodi progettati per sistemi ad acqua fredda da quelli progettati per applicazioni con acqua calda o vapore. Gli snodi standard accolgono temperature dal congelamento a circa 60°C, adatti per la maggior parte del lavaggio a pressione con acqua fredda. I materiali di tenuta specializzati estendono i range di temperatura per sistemi che operano con acqua riscaldata o richiedono prestazioni in condizioni ambientali estreme.

Le specifiche rotazionali definiscono quanto fluentemente opera lo snodo e la sua resistenza al grippaggio sotto carico. Gli snodi di qualità incorporano cuscinetti di precisione o superfici accuratamente lavorate che minimizzano l'attrito supportando al contempo i carichi laterali dal peso e dal movimento del tubo. La bassa resistenza rotazionale riduce la forza necessaria per girare lo snodo, migliorando il comfort dell'operatore durante l'uso prolungato e riducendo l'usura sui componenti di tenuta.

La selezione del materiale determina fondamentalmente la longevità del giunto rotante, la compatibilità chimica e l'idoneità per ambienti operativi specifici. Gli snodi professionali impiegano materiali progettati per resistere ad alte pressioni resistendo al contempo alla corrosione e all'usura dalla rotazione continua.

La costruzione in ottone nichelato rappresenta la scelta di materiale più comune per gli snodi di lavaggio a pressione professionali. L'ottone fornisce eccellente lavorabilità per tolleranze precise, resistenza adeguata per pressioni da moderate ad alte e buona resistenza alla corrosione quando adeguatamente placcato. La placcatura in nichel migliora la durabilità superficiale e la resistenza chimica, particolarmente importante nei sistemi di autolavaggio dove gli snodi contattano detergenti e prodotti chimici per la pulizia. Modelli come PA SW25 e PA SW90 utilizzano corpi in ottone nichelato con perni rotanti in acciaio inossidabile, combinando i vantaggi di entrambi i materiali.

La costruzione in acciaio inossidabile offre massima resistenza alla corrosione e resistenza strutturale per le applicazioni più impegnative. Lo snodo R+M ST322 presenta costruzione completamente in acciaio inossidabile classificata a 400 bar, ideale per pulizia industriale, lavorazione alimentare e ambienti che richiedono resistenza chimica superiore. L'acciaio inossidabile mantiene le prestazioni in applicazioni marine, lavorazione chimica e situazioni che coinvolgono soluzioni pulenti aggressive. La resistenza del materiale alla vaiolatura e alla corrosione garantisce lunga durata di servizio anche con programmi di manutenzione irregolari.

L'acciaio inossidabile AISI 304 fornisce eccellente resistenza alla corrosione per scopi generali a costo moderato. Lo snodo SWLF a grande flusso impiega costruzione AISI 304, adatto per applicazioni municipali e installazioni nell'industria alimentare che richiedono materiali igienici. Questo grado bilancia la resistenza alla corrosione con il costo di produzione, rendendolo appropriato per applicazioni professionali che non coinvolgono esposizione chimica estrema.

I perni e gli alberi rotanti utilizzano tipicamente acciaio inossidabile temprato indipendentemente dal materiale del corpo. Queste superfici critiche portanti richiedono eccezionale resistenza all'usura poiché subiscono rotazione continua sotto pressione. I perni in acciaio inossidabile resistono alla corrosione mantenendo la stabilità dimensionale, prevenendo il grippaggio e il danno delle guarnizioni che potrebbero verificarsi con materiali più morbidi.

I materiali di tenuta influenzano criticamente le prestazioni e la longevità dello snodo. Le guarnizioni in Viton (fluoroelastomero) forniscono lo standard per gli snodi professionali, offrendo eccellente resistenza chimica, capacità di temperatura e resistenza alla deformazione permanente. Il Viton mantiene l'integrità di tenuta attraverso ampi range di temperatura e resiste al degrado da prodotti a base di petrolio, detergenti e la maggior parte dei prodotti chimici per la pulizia. Le guarnizioni in EPDM offrono un'alternativa per applicazioni che coinvolgono compatibilità chimiche specifiche o considerazioni sui costi, sebbene con resistenza alla temperatura e chimica leggermente ridotta rispetto al Viton.

Diverse configurazioni di snodo affrontano requisiti di installazione specifici e sfide operative. Comprendere queste varianti aiuta i progettisti di sistemi e gli operatori a selezionare soluzioni ottimali per applicazioni particolari.

Gli snodi a flusso diretto mantengono il percorso di flusso in linea fornendo libertà rotazionale. Questi rappresentano la configurazione più comune, posizionata tra tubi e pistole o in punti strategici nelle corse del tubo. Lo snodo in ottone Mecline SWIVEL TOP, classificato a 310 bar e 40 l/min, esemplifica questo design, disponibile in tre dimensioni per abbinare diversi requisiti di portata del sistema. Gli snodi dritti minimizzano la caduta di pressione fornendo al contempo rotazione illimitata, rendendoli ideali per applicazioni per scopi generali.

Gli snodi ad angolo di 90 gradi combinano cambio direzionale con capacità rotazionale in pacchetti compatti. Lo snodo PA SW90 fornisce classificazione di 250 bar con reindirizzamento del flusso a 90 gradi, comune nei sistemi di autolavaggio dove il montaggio dell'attrezzatura richiede cambi di percorso del flusso. Questi snodi riducono il numero di raccordi richiesti nelle installazioni dove sono necessari sia il cambio direzionale che la rotazione, semplificando il design del sistema e riducendo i punti di perdita potenziali.

Gli snodi ad alta velocità incorporano cuscinetti specializzati e design di tenuta per applicazioni che coinvolgono rotazione rapida continua. Il PA SW35, progettato per velocità fino a 2000 giri/min, si adatta ai sistemi di autolavaggio automatico dove spazzole o bracci rotanti richiedono erogazione affidabile di acqua ad alta pressione attraverso connessioni continuamente rotanti. Il bilanciamento di precisione e le guarnizioni a basso attrito consentono un funzionamento prolungato ad alta velocità senza usura eccessiva o generazione di calore.

Gli snodi a grande flusso accolgono applicazioni che richiedono un volume d'acqua sostanziale. Lo snodo SWLF gestisce portate fino a 100 l/min mantenendo una classificazione di pressione di 200 bar, adatto per attrezzature di pulizia stradale municipale e sistemi industriali dove il volume d'acqua ha la precedenza sulla pressione estrema. La dimensione del raccordo da 1/2" e la costruzione in acciaio inossidabile AISI 304 supportano questi requisiti di alto flusso fornendo al contempo resistenza alla corrosione per applicazioni all'aperto.

Multiple opzioni di connessione consentono flessibilità di integrazione del sistema. Gli snodi professionali sono disponibili con varie combinazioni di filetti all'ingresso e all'uscita, accogliendo diversi standard di connessione per tubi, pistole e attrezzature. Il PA SW25 offre sei diverse versioni con combinazioni di connessione variabili, consentendo un abbinamento preciso ai componenti del sistema esistente senza richiedere adattatori che introducono punti di perdita aggiuntivi e restrizioni di pressione.

Per esplorare la gamma completa di giunti rotanti e componenti correlati, visitate la categoria raccordi di Emiltec che presenta soluzioni di produttori leader per diverse applicazioni professionali.

I meccanismi interni che consentono una rotazione fluida mantenendo l'integrità della pressione rappresentano le sfide ingegneristiche principali nel design dei giunti rotanti. Comprendere queste tecnologie aiuta gli operatori ad apprezzare le differenze di qualità e prendere decisioni di selezione informate.

I sistemi di cuscinetti supportano il movimento rotazionale gestendo al contempo i carichi laterali dal peso e dal movimento del tubo. Gli snodi professionali impiegano superfici di cuscinetto metallo-metallo lavorate di precisione o elementi di cuscinetto separati. I design metallo-metallo si affidano a superfici temprate, accuratamente finite che scivolano l'una contro l'altra con attrito minimo. La lubrificazione appropriata e i trattamenti superficiali consentono a questi cuscinetti di fornire anni di servizio affidabile. I cuscinetti separati, tipicamente tipi a sfere o rulli, offrono attrito inferiore e maggiore capacità di carico ma richiedono assemblaggio e sigillatura più complessi per prevenire la contaminazione.

La tecnologia di tenuta determina se uno snodo mantiene un funzionamento senza perdite sotto pressione per tutta la sua vita di servizio. Le tenute dinamiche negli snodi affrontano condizioni particolarmente impegnative: devono mantenere la tenuta contro superfici sia statiche che rotanti accogliendo al contempo fluttuazioni di pressione e potenziale disallineamento. Le guarnizioni O-ring rappresentano l'approccio di tenuta più comune, impiegando anelli elastomerici compressi tra componenti stazionari e rotanti. La compressione crea forza di tenuta che aumenta con la pressione del sistema, fornendo prevenzione affidabile delle perdite.

Le guarnizioni in Viton utilizzate negli snodi professionali offrono prestazioni superiori rispetto ai composti di gomma standard. Questo materiale fluoroelastomerico resiste alla deformazione permanente—la deformazione permanente che causa perdite in guarnizioni inferiori. La resistenza alla temperatura fino a 200°C consente applicazioni con acqua calda, mentre la resistenza chimica previene il degrado da detergenti, solventi e agenti pulenti. La resilienza del materiale mantiene la forza di tenuta attraverso migliaia di cicli di rotazione, contribuendo a una durata di servizio estesa.

Multiple configurazioni di tenuta forniscono ridondanza contro le perdite. Gli snodi di qualità incorporano guarnizioni primarie e secondarie, garantendo che se la guarnizione primaria inizia a degradarsi, la guarnizione secondaria continua a contenere la pressione. Questa filosofia di design fornisce segnali di avvertimento di guasto imminente—una leggera trasudazione dalla guarnizione secondaria indica usura della guarnizione primaria prima che si verifichi una perdita catastrofica.

I sistemi di lubrificazione riducono l'attrito e l'usura delle guarnizioni durante la rotazione. Alcuni snodi incorporano camere di grasso che lubrificano continuamente le superfici di cuscinetto e le guarnizioni. Altri si affidano al fluido del sistema, l'acqua pressurizzata stessa, per fornire lubrificazione. I design lubrificati ad acqua eliminano i requisiti di lubrificazione esterna ma dipendono da un flusso adeguato e acqua ragionevolmente pulita per prevenire l'usura abrasiva.

L'implementazione di programmi di manutenzione strutturati massimizza la durata di servizio del giunto rotante e garantisce prestazioni affidabili. L'attenzione regolare previene guasti inaspettati che interrompono le operazioni e potenzialmente danneggiano l'attrezzatura collegata.

Le routine di ispezione visiva dovrebbero verificarsi settimanalmente per attrezzature ad uso intensivo, mensilmente per uso moderato. Esaminate i corpi degli snodi per corrosione, danni o distorsione. Controllate i filetti di connessione per usura o danni. Osservate le aree di tenuta per qualsiasi segno di trasudazione o perdita—l'accumulo di umidità minore può indicare usura della guarnizione che richiede attenzione prima che si verifichi un guasto completo.

Il test rotazionale verifica la condizione del cuscinetto. Con il sistema depressurizzato, ruotate manualmente lo snodo attraverso rivoluzioni complete. Una resistenza fluida e costante indica una condizione appropriata del cuscinetto. Grippaggio, punti ruvidi o resistenza variabile suggerisce usura del cuscinetto o contaminazione che richiede manutenzione. Confrontate la sensazione rotazionale con le prestazioni dello snodo quando era nuovo per identificare il degrado graduale.

Il rilevamento delle perdite durante il funzionamento identifica il deterioramento della guarnizione prima del guasto catastrofico. Mentre il sistema opera sotto pressione, ispezionate attentamente le aree di tenuta dello snodo per qualsiasi umidità, gocce o spray. La trasudazione minore iniziale spesso precede il guasto completo della guarnizione di giorni o settimane, fornendo opportunità per manutenzione pianificata piuttosto che riparazioni d'emergenza.

Gli intervalli di sostituzione delle guarnizioni dipendono dalle condizioni operative, incluse pressione, temperatura, esposizione chimica e intensità di utilizzo. Le guarnizioni tipiche in Viton negli snodi professionali che operano in condizioni normali durano 1-2 anni. Condizioni difficili, incluse alte temperature, sostanze chimiche aggressive o rotazione continua ad alta velocità, possono necessitare la sostituzione annuale. Stabilite programmi di sostituzione basati sulle prestazioni osservate nella vostra applicazione specifica.

Le procedure di sostituzione richiedono attenzione alla pulizia e alla tecnica appropriata. Prima dello smontaggio, pulite accuratamente l'esterno dello snodo per prevenire la contaminazione durante il servizio. Smontate attentamente seguendo le procedure del produttore, notando l'orientamento dei componenti per il riassemblaggio corretto. Ispezionate tutte le superfici di tenuta per danni, corrosione o usura. Pulite accuratamente le superfici prima di installare nuove guarnizioni, garantendo che nessun detrito comprometta la tenuta. Applicate lubrificante appropriato alle guarnizioni durante l'installazione. Riassemblate attentamente, evitando il pizzicamento o il danno della guarnizione.

La documentazione e il tracciamento consentono la pianificazione proattiva della manutenzione. Mantenete registrazioni di servizio notando date di installazione, ore operative, attività di manutenzione e date di sostituzione delle guarnizioni. Questa documentazione identifica pattern nella vita dei componenti e intervalli di manutenzione ottimali per le vostre applicazioni specifiche e condizioni operative.

I giunti rotanti di qualità offrono molteplici vantaggi operativi che giustificano la loro inclusione nei sistemi professionali ad alta pressione. Comprendere questi vantaggi aiuta gli operatori ad apprezzare la corretta selezione e manutenzione degli snodi.

La protezione del tubo rappresenta il vantaggio primario. Senza snodi, la rotazione del tubo durante il movimento dell'operatore crea forze di torsione che indeboliscono la costruzione del tubo, danneggiano gli strati di rinforzo e portano a guasti prematuri. La torsione concentra lo stress in aree localizzate, creando punti deboli vulnerabili allo scoppio. Gli snodi eliminano questa torsione, consentendo ai tubi di muoversi liberamente mantenendo l'orientamento appropriato. Questa protezione raddoppia facilmente la durata di servizio del tubo in applicazioni che coinvolgono frequente movimento dell'operatore o rotazione dell'attrezzatura.

La riduzione dell'affaticamento dell'operatore migliora la produttività e la sicurezza. Quando i tubi si torcono durante l'uso, gli operatori devono lavorare contro la resistenza rotazionale che aggiunge sforzo fisico. Questa costante lotta contro la torsione del tubo accelera l'affaticamento, in particolare durante sessioni di pulizia prolungate. Gli snodi eliminano questa resistenza, consentendo un movimento naturale senza sforzo fisico aggiuntivo. La ridotta fatica migliora la concentrazione e la precisione dell'operatore riducendo al contempo il rischio di lesioni da sforzo ripetitivo.

La protezione dell'attrezzatura si estende oltre i tubi ai componenti collegati. Pistole, lance e idropulitrici subiscono stress da tubi torti che tentano di tornare alla posizione neutra. Queste forze creano usura sui grilletti delle pistole, sulle connessioni delle lance e sui supporti delle pompe. Gli snodi assorbono le forze rotazionali prima che si propaghino attraverso il sistema, proteggendo tutta l'attrezzatura collegata e riducendo i requisiti di manutenzione attraverso l'installazione completa.

La flessibilità del sistema consente un posizionamento ottimale dell'attrezzatura e il movimento dell'operatore. Con gli snodi che gestiscono la rotazione, i progettisti di sistemi acquisiscono libertà nel posizionamento dell'attrezzatura e nell'instradamento del tubo. Gli operatori possono lavorare completamente intorno a veicoli o attrezzature senza considerare l'orientamento del tubo, migliorando la completezza e l'efficienza della pulizia.

La consistenza delle prestazioni risulta dall'eliminazione della piegatura e della restrizione del flusso del tubo. I tubi torti collassano parzialmente, riducendo flusso e pressione all'ugello. Questa incoerenza influisce sui risultati di pulizia e richiede regolazioni dell'operatore. Gli snodi mantengono l'orientamento appropriato del tubo, garantendo flusso e pressione consistenti durante tutto il ciclo di lavoro.

Per esplorare soluzioni complete di sistemi ad alta pressione che incorporano giunti rotanti di qualità e componenti complementari, visitate la sezione completa delle applicazioni per autolavaggio di Emiltec che dettaglia attrezzature integrate per operazioni professionali di lavaggio veicoli.

I giunti rotanti rappresentano componenti critici nei sistemi professionali ad alta pressione, fornendo libertà rotazionale mantenendo al contempo prestazioni senza perdite in condizioni impegnative. La corretta selezione richiede la comprensione delle classificazioni di pressione, dei requisiti di flusso, della compatibilità dei materiali e delle esigenze specifiche dell'applicazione. Gli snodi di qualità di produttori professionali incorporano cuscinetti di precisione, tecnologie di tenuta avanzate e materiali resistenti alla corrosione che garantiscono un funzionamento affidabile a lungo termine.

L'attenzione all'installazione per posizionamento, allineamento e supporto massimizza l'efficacia e la durata di servizio dello snodo. La manutenzione sistematica, inclusa ispezione visiva, test rotazionale e sostituzione tempestiva delle guarnizioni, previene guasti inaspettati ottimizzando al contempo le prestazioni. I vantaggi operativi inclusa la protezione del tubo, la riduzione dell'affaticamento dell'operatore e la vita prolungata dell'attrezzatura giustificano l'investimento in snodi in qualsiasi sistema professionale ad alta pressione.

La gamma completa di giunti rotanti professionali di Emiltec include soluzioni per applicazioni dal lavaggio a pressione standard alla pulizia industriale pesante. La loro esperienza tecnica supporta i clienti attraverso la selezione e l'installazione, garantendo un abbinamento ottimale dell'attrezzatura per requisiti operativi specifici. Combinati con componenti ad alta pressione complementari di produttori leader, Emiltec fornisce soluzioni di sistema complete che massimizzano l'affidabilità e le prestazioni in applicazioni professionali impegnative.